接插件在线视觉检测

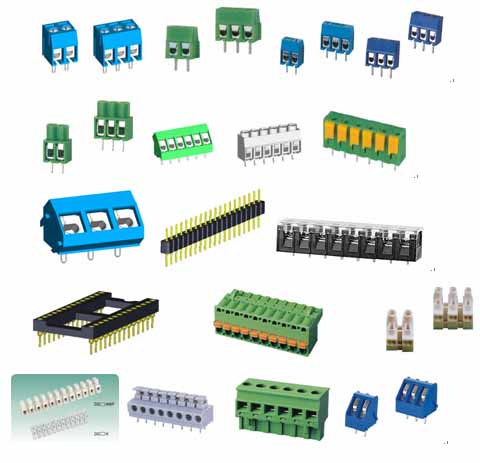

近年,随着机器视觉在各行各业中的成熟应用越来越广泛,接插件(电子连接器)行业对机器视觉检测的需求也急剧增加。对比于其他行业,接插件(电子连接器)行业有以下的基本特点:a.检测速度快 b.被检测的工件,具有形状的多样性(多个平面需要检测) c.很多时候需要检测针脚的共面性。

尖刀视智能科技(上海)有限公司一直致力于机器视觉在接插件(电子连接器)行业算法软件的开发与研究,通过近七年实际案例的积累,可以完整提供客户在电子连接器生产过程中各个阶段的机器视觉检测要求。(1)精度:高达1/10亚像素测量精度,最高可达26mm大景深(2)速度:计算时间低于100ms(3)灵活度:多种产品,在同一系统下完成测量;可实现完全自动化。

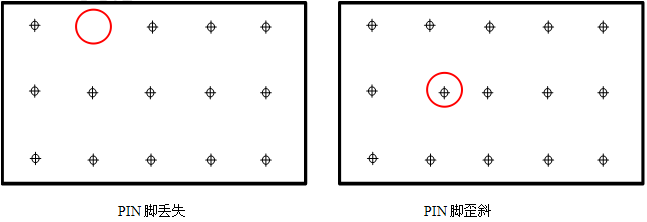

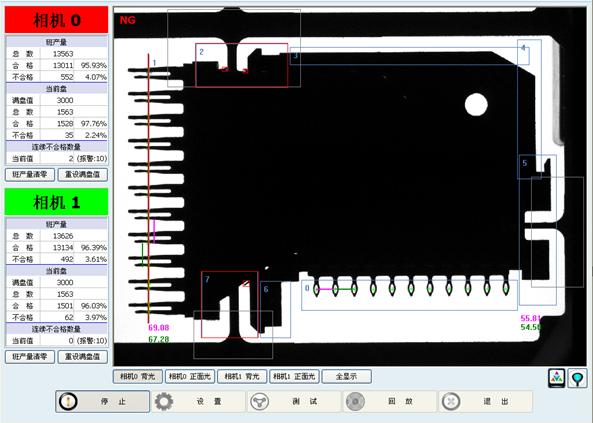

Pin检测示意图

上图检测所以PIN脚位置、下图显示PIN脚位置度以判断Pin脚有无以及偏斜度

侧面检测示意图

上图为表面存在划痕的侧面,下图为程序检测出该划痕的缺陷图

检测显示界面

2、电子连接器的制造过程

电子连接器种类繁多,但制造过程是基本一致的,一般可分为下面四个阶段:

冲压(Stamping)

电镀(Plating)

注塑(Molding)

组装(Assembly)

2.1 冲压

电子连接器的制造过程一般从冲压插针开始。通过大型高速冲压机,电子连接器(插针)

由薄金属带冲压而成。大卷的金属带一端送入冲压机前端,另一端穿过冲压机液压工作台缠入卷带轮,由卷带轮拉出金属带并卷好冲压出成品。

2.2 电镀

连接器插针冲压完成后即应送去电镀工段。在此阶段,连接器的电子接触表面将镀上各种金属涂层。与冲压阶段相似的一类问题,如插针的扭曲、碎裂或变形,也同样会在冲压好的插针送入电镀设备的过程中出现。

2.3 注塑

电子连接器的塑料盒座在注塑阶段制成。通常的工艺是将熔化的塑料注入金属胎膜中,然后快速冷却成形。当熔化塑料未能完全注满胎膜时出现所谓 “漏缺” (Short Shots), 这是注塑阶段需要检测的一种典型缺陷。另一些缺陷包括接插孔的填满或部分堵塞(这些接插孔必须保持清洁畅通以便在最后组装时与插针正确接插)。

2.4 组装

电子连接器制造的最后阶段是成品组装。将电镀好的插针与注塑盒座接插的方式有两种:

单独对插或组合对插。单独对插是指每次接插一个插针;

组合对插则一次将多个插针同时与盒座接插。

不论采取哪种接插方式,制造商都要求在组装阶段检测所有的插针是否有缺漏和定位正确;另外一类常规性的检测任务则与连接器配合面上间距的测量有关。

3 检测实例

3.1插针检测

适合应用于冲压及电镀完成后及注塑进入模腔前

检测内容:

a.缺针脚 b.针脚歪斜 c.针脚破损,残缺。

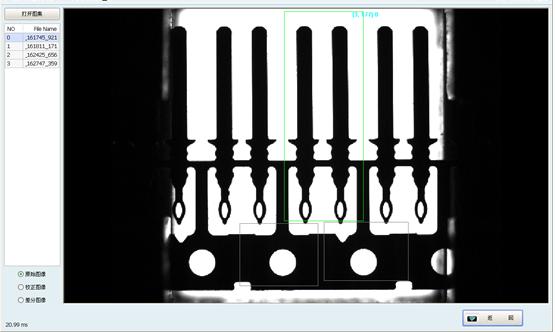

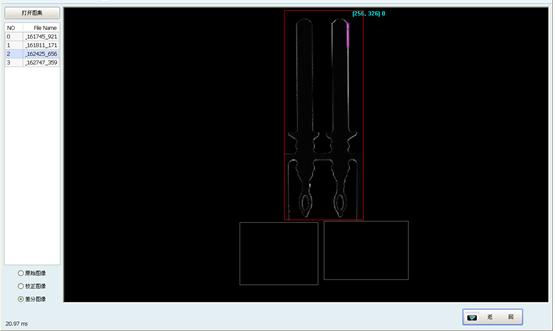

图1 实时拍摄图像

图2 检测结果图像

3.2 插针到位检测

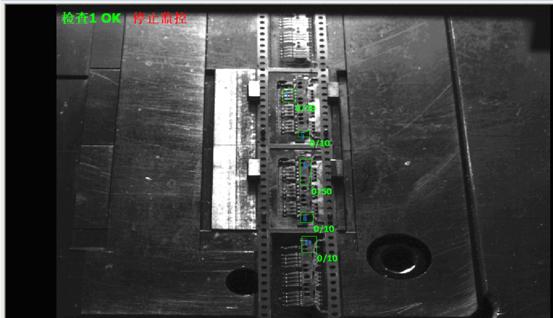

适用于金属针脚移动模腔内,看金属针角是否到位,以及观测模腔内是否有异物等残留,避免对模具造成损伤。

3.2.1边缘匹配

对明显边缘特征的位移进行检测,适用于料带定位位置的监控。

3.2.2灰度匹配

对某区块图像的灰度变化进行检测,适用于开模完成后的检测。

图3 模腔监控

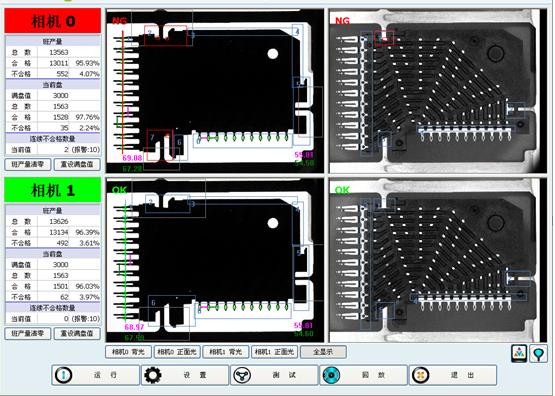

3.3 连接器成品检测

适用于注塑完成后,对单个成品进行检测。

检测内容:

a.塑料缺料 b.塑料飞边 c.针脚歪斜 d.针孔堵塞

图4 成品正反面同时检测

图5 成品飞边NG示例

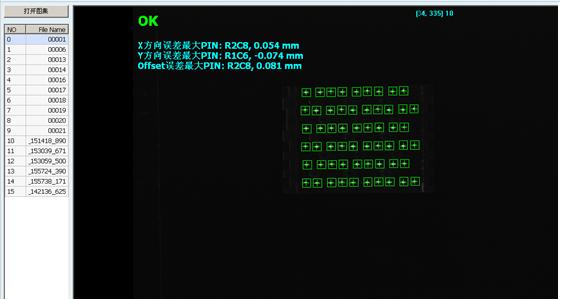

3.4 接插件组合,针脚正位度检测

适用于将多个成品组合对插与盒座接插,检测内容,针脚歪斜,缺失,正位度检测。

图6 TCS插件

图7 正位度检测结果图

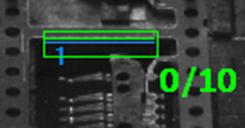

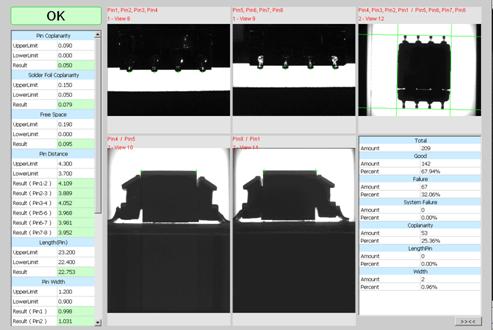

3.5共面性检测

适用于成品后多个管脚共面性检测

图8 共面性检测

4、解决方案总体功能

总体功能:

1、检测连接器形状是否合格;

2、可测量连接器多个位置的几何尺寸,包括针脚间隔、宽度、高度等;

3、检测连接器件管脚平整度,共面性是否一致;

4、检测边缘是否有飞边;

5、检测插针是否扭曲变形;

6、检测局部是否挤压变形;

7、本解决方案中所有案例可以根据客户要求定制,发现不良时能发出报警信号,或者停机,或者对缺陷品打标,指出出错位置。

8、本解决方案中所有案例可以进行缺陷的种类进行区分及统计。

| * 联系人: | 请填写您的真实姓名 |

| * 手机号码: | 请填写您的联系电话 |

| 电子邮件: | |

| * 采购意向描述: | |

| 请填写采购的产品数量和产品描述,方便我们进行统一备货。 | |

| 验证码: |

|

| 我要评论: | |

| 内 容: |

(内容最多500个汉字,1000个字符) |

| 验证码: | 看不清?! |

联系尖刀视Contact

电话:021-61848028

传真:021-61918020

Mail: rd@jiandaoshi.com

地址:上海市新骏环路189号

共有-条评论【我要评论】